混練・押出性試験装置『ラボプラストミル®』とは?

混練・押出性試験装置『ラボプラストミル®』とは?

What is Labo Plastomill ?

概要

混錬機や押出機での高機能材料の開発には、加工条件を変えながら試作を繰り返すことが一般的です。

しかし、試作段階で数キロ程度しか試料を用意できない場合や、1㎏で100万円を超えるような高額な試料も珍しくない中、

一度に大量の材料と時間を要する生産機で試作するのは現実的ではありません。

ラボプラストミルは短時間に少量のサンプルで試作を行うべく開発された混錬・押出加工特性の評価機です。

本体に押出機やミキサーを付け替えることで一台で混錬・押出加工特性の評価が可能です。

そのため、押出試験の条件検討の際にミキサー試験のデータを活用するといった使用方法が可能です。

ミキサー試験

|

|

|

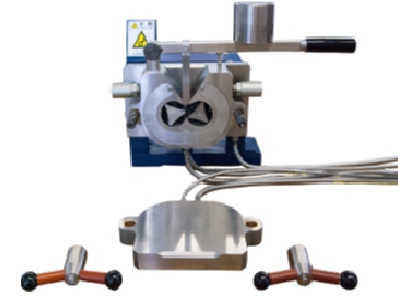

ミキサー例

R60型(一部分解状態) |

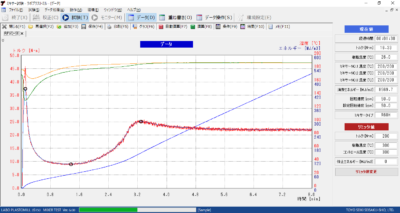

ミキサー試験データ例

混錬の進行によってトルクの変化や樹脂圧力の変化する様子をグラフで確認できます。 |

押出試験

|

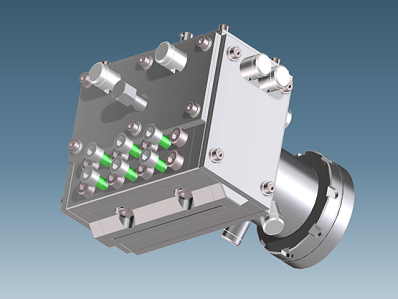

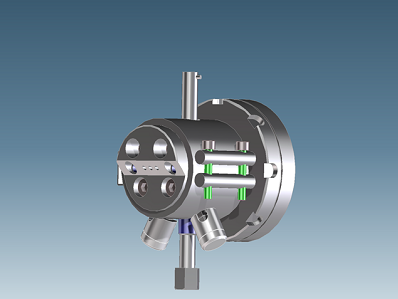

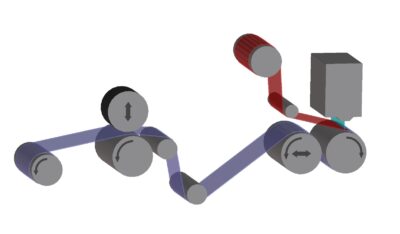

押出機には一軸押出機と二軸押出機の二つがあります。 また二軸ではパラレル・コニカル・セグメントのスクリューが選択可能で、必要なせん断力によって使い分けることが可能です。 押出機シリンダやダイに樹脂温度センサーと樹脂圧力センサーを取り付けており、成型中の圧力と温度の変化を連続的に記録します。 こういった情報からスクリューの各回転速度(各せん断速度)での圧力、温度、トルク、比エネルギー(kW・h/kg)押出量等の算出します。 また押出機の先端に取り付けるダイを変える事で、物性試験を行えるようにペレット化したり、フィルム化することも可能です。 |

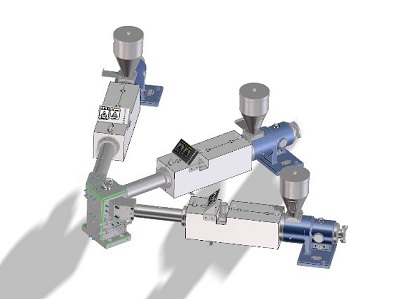

押出機 組合せ例押出機の種類・ダイの種類を変更することで様々な試験・試作に対応することが可能です。 |

|

ペレット作成(コールドカット) 【ラボプラストミル本体+押出機+ストランドダイ+ペレタイザー】

サンプルをストランド状(ひも状)に押出し、 ストランドを回転カッターでカットすることでペレットにします。 ペレット化することで比重測定やMVRといった他の物性試験が行いやすくなる他 再度、別の樹脂・添加剤と混錬させるといったことが可能です。 |

|

フィルム作成 【ラボプラストミル本体+押出機+Tダイ+フィルム引取装置】

フィルム状に押し出した後巻き取ることでフィルムロールを作成します。 フィルム化することでフィッシュアイや分散・透明度を評価可能です。 また、既存のフィルムに重ねるように成膜することも可能です。

|

|

多層フィルム作成 【ラボプラストミル本体×2+押出機×2+多層フィードブロック+フィルム引取装置】 複数台の本体・押出機を組み合わせることで多層フィルムを成膜することが可能です。

本体・押出機を3台使用することで最大2種3層フィルムまで作成可能です。

|

|

その他 ・ペレット作成(ホットカット) ・インフレーション製袋 ・ストランドによるメルトストレングス測定 |

押出試験データ例

温度や回転速度の変化によってトルクの変化や樹脂圧力の変化する様子をグラフで確認できます。

|

Related Products 関連製品

Contact お問い合わせ

-

フォームからのお問い合わせ

お問い合わせ -

お電話でのお問い合わせ

-

東京支店

03-3916-8181(代表)

-

大阪支店

06-6386-2851(代表)

-

名古屋支店

052-933-0491(代表)

-

混練・押出性試験装置【ラボプラストミル®】|655

混練・押出性試験装置【ラボプラストミル®】|655